未知の分野に仮説を立て、

探っていく。

広がってゆく手袋のニーズに、

これからも研究で応えたい。

父の背中を追い、

研究の道へ。

僕の父は研究者だった。子どもの頃からずっと、人の役に立つ製品を開発している父に憧れを抱いていた。大学で化学を学んだのも影響を受けてのことだ。父はよく言っていた。「研究職を目指すなら、推理小説を読むといい」。目の前の事象がなぜこうなったのか、情報を集めて洞察する力、つまり「推理力」が大切だと言う。未知の分野に仮説を立てて探っていく理学部の研究は、たしかに「なぜ?」「どうやって?」の連続だ。疑問を放っておかず、推理しながら目の前の課題に取り組む姿勢は欠かせない。

大学の研究室に残るより就職を選んだのは、自分も人々に役に立つ製品を作ってみたい気持ちがあったからだ。研究職を目指して就職活動をはじめた頃、ショーワグローブで働く先輩から話を聞いた。見せてもらった商品は僕も見かけたことがあるものだった。働く人の手を守る、手袋を作る仕事。指の長さや手のひらの厚み、ひとつとして同じものはない手に合わせるのに、どんな技術を駆使しているのだろう。そう考えはじめた頃には、もう興味が湧いていた。手袋なら開発の一過程ではなく、アイディア出しから商品化まですべてのプロセスに関わることができる。人の生活には欠かせないものを、この手で作り上げる実感を得られる気がした。あぁ、そうか。僕はこの会社で、人々の役に立つものづくりがしてみたいんだ。そう思った。

試される推理力。

試行錯誤の日々。

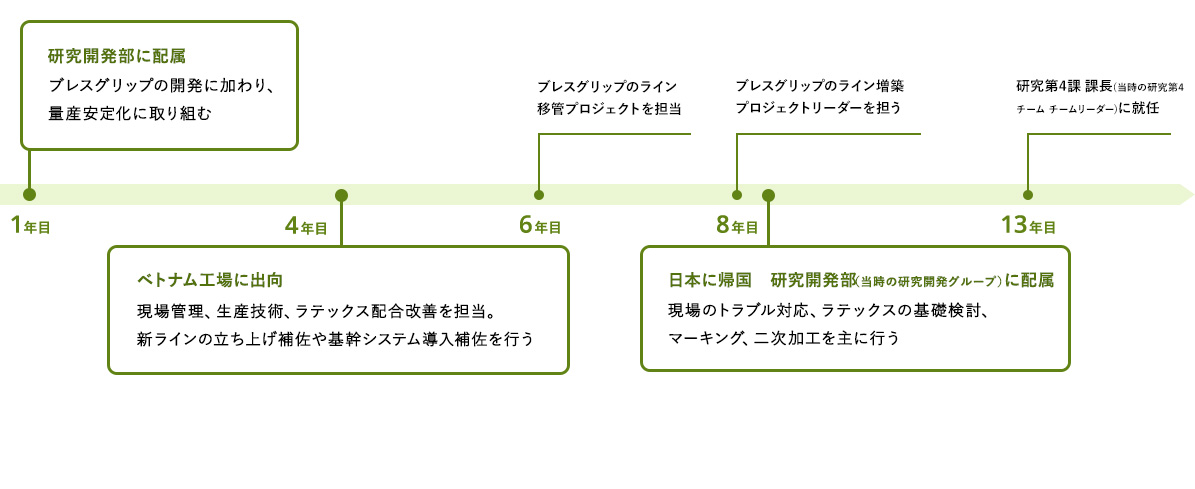

研究部に加わった1年目。開発室で、ある手袋の試作品に一目惚れをした。「ブレスグリップ」。独自技術のエアコーティングで手のひらに通気性を持たせたムレない手袋だ。はめ続けてもムレが気にならないので、着けたり脱いだりを繰り返す必要がない。「かっこいい!」と同時に「これは売れる!」と思えた。

そのブレスグリップは実験室での試作が終わり、いよいよ量産化に入る段階だった。僕はマレーシア工場での量産化に向けた開発に加わることになった。開発室ではひとつひとつの手袋に細やかな調整をかけ、ベストな状態で完成させる。しかし工場では桁違いの量を、昼夜なくラインを止めずに作り続けなければならない。さらに、作業にあたるオペレーターが変わっても、同じ品質を保てるようにあらゆる工程を安定させる必要がある。日本から試作を持ち込み、マレーシア工場で量産の試運転。日本に持ち帰って改良、そしてまたマレーシアへ持っていく…その繰り返しだった。

これでいける、と持ち込んだ試作品が何度も失敗する。入社前に「実験室にこもる仕事ではない、海外拠点での仕事も多い」と説明された通りだったが、想像以上のギャップに落ち込んだ。けれど、一目惚れしたこのブレスグリップを絶対に完成させたい、という気持ちも強かった。その思いに突き動かされ、安定した量産が可能になるまで僕は開発に向き合い続けた。「負けてたまるか、ここで諦めたら後悔する」。父が言っていた推理力が試されるはじめてのプロジェクトだった。

困難を乗り越え、

ひとつのチームに。

入社4年目に現場技術管理の部署に異動となり、ベトナムに出向した。はじめのうちは、文化や考え方の違いを埋められず、言葉がうまく伝わらないもどかしさから、つい感情的になって現地スタッフと衝突してしまうことが多かった。ベトナム工場では、立ち上げ当初のやり方を引きずっていて、生産に必要な原料の量をベテランスタッフの勘に頼っているような状態で改善が必要だった。これではこのスタッフがいない時に困ってしまう。今までの材料管理をすべて数値化して工場全体で共有。他のスタッフでもその仕事を引き継げるようにした。

製造工程の中では数字で管理できるものもあれば、できないものもある。例えばペースト状のゴム原料に入る泡が、いつもより少し大きいといった場合。些細なことでも製品不良に繋がりかねない重要な発見だ。しかし、ベトナム人と日本人がお互い母国語ではない英語で共有するのは難しい。そういった時は写真に撮って日付と発生時刻を記録し、ひと目でわかる画像データにして共有した。

そうして少しずつ、現場の標準化と見える化を推し進めていった。同時にスタッフとの付き合い方も、ただ作業指示を出すのではなく、理由をよく説明し、目的を共有して仕事ができるよう心がけた。するとスタッフのほうから徐々に頼り、相談してくれるようになった。バラバラだった僕らは幾多の困難を共にしてチームになっていった。

商品化まで見届けて、

生まれる達成感。

6年目になった時、ブレスグリップに再び関わることになった。生産ラインをマレーシア工場からベトナム工場へ移管することになり、僕はベトナム工場側で受入れを担当することになったのだ。さらにその2年後、ブレスグリップの増産を目的とした新ラインを立ち上げることになり、僕はプロジェクトリーダーを任された。最初に量産した時と比べて技術も進歩し、僕も成長した。今まで積み重ねてきた知識を総動員し、あの時よりもさらに品質の良いものを安定して供給することを目指し、プロジェクトを完遂した。

帰国した時、ベトナムの新ラインで生産したブレスグリップの販売が日本で始まったと聞いて、すぐにコンビニへ向かった。ドキドキしながら商品棚を探す。開発室で、工場で、何日も向き合い続けた手袋はすぐに見つかった。手に取ると、思わず検品してしまう。どこに不良が生じやすいかは知り抜いている。「大丈夫、良品だ」。試作品だったブレスグリップを、確かな品質の商品として見届けることができた安堵と同時に、誇らしい気持ちがじんわり広がった。

自分の研究のかたわら、

後輩の指導も。

手袋の用途は無数に広がっており、ショーワグローブはそのニーズに応え続けている。その中で僕は今、手袋に色やデザインを加えるマーキングと、できあがった手袋に腕カバーなどをつける二次加工を担当している。商品の特性をよりわかりやすく表面に印字したり、作業用手袋にスポーツやファッションの要素を取り入れたりと、すでにある手袋に価値をプラスアルファしていく研究だ。これまでショーワグローブの中であまり検討されなかった分野だけに、大きく伸びる可能性を感じている。

また最近は、後輩社員との共同作業も多くなってきた。うまくいかない研究結果を見て悩んでいる後輩の話を聞きながら、僕はベトナムでの経験を思い出す。当時の自分がいらだっていたのと同じように、後輩たちも壁にぶつかってもどかしい思いをしているのではないか。彼らもきっと、僕と同じく負けず嫌いなのだ。その気持ちがわかるからこそ、悩みや課題に上から答えを押しつけるのではなく、ひとりひとりに寄り添いたい。「なぜ?」を導き出し、「どうして?」を推理させる。研究者が抱える悩みは大きく変わらない。父の背中を思い出しながら僕は今、研究者に軸足を置きつつも、指導者としても新たな挑戦を続けている。

自分の手がけた製品が、

商品化するまで見届ける。

お客様のニーズを知り、それに応える製品を開発していく、ものづくりの根幹となる仕事です。ショーワグローブの研究開発部では、アイディアが生まれて工場生産するまで、すべての段階に関わります。実験室だけの業務にとどまらず、国内外の工場に出向いて設計部隊と協働しながら生産ラインの構築、安定した量産化までを見届けます。「人の真似をしないものづくり」。創業当時からのスピリットを受け継ぎ、新たな手袋の可能性を、常に模索し続けています。

社員インタビュー

詳しくはこちら

詳しくはこちら

エントリーする

エントリーする