使う人のことを、

どれだけ考えているか。

そこを突き詰めないと、

安全性と生産性を両立した

設備設計はできない。

無数の手袋がならぶ

光景に、ワクワクした。

中高生の頃はオーディオが趣味で、家電量販店に入り浸っていた。新製品が並ぶ量販店の雰囲気が大好きで、アルバイトも経験した。オーディオ以外の家電にも目が行くようになると、興味は電気全般まで広がり、大学も工学部に進学した。気になること、好きなことはとことん突き詰めたい。昔から自分の探究心には正直な方だったかもしれない。就職活動でも「電気回路」や「制御盤」をキーワードに探していて、ふと目についた会社がショーワグローブだった。大学の近くにあったので知ってはいたが、手袋メーカーで電気関係の仕事に就くというのは、まったくイメージが湧かなかった。それでも会社説明会に参加してみると、手袋だけで60年以上も続けていること、日々使うものだからこそのこだわりや工夫があることを知った。採用担当者の熱心な説明に「身近なものにも面白い世界があるんだ」と聞き入ってしまった。工場の様子を見せてもらうと、何千という手袋がぶら下がり、整然と流れていくラインに圧倒された。手袋って、こうやって作られるんだ。他では見ることのできない光景にワクワクした。説明会で聞いた「人の真似をしない」というものづくりの姿勢もいいなと思った。電気設備にトータルで関われることも、大学でソフト・ハードの両方を学んでいた僕には魅力的だった。「きっとここでしか経験できない仕事がある」。そんな予感に後押しされて、僕は入社を決めた。

未熟さを痛感した

2度目の海外プロジェクト

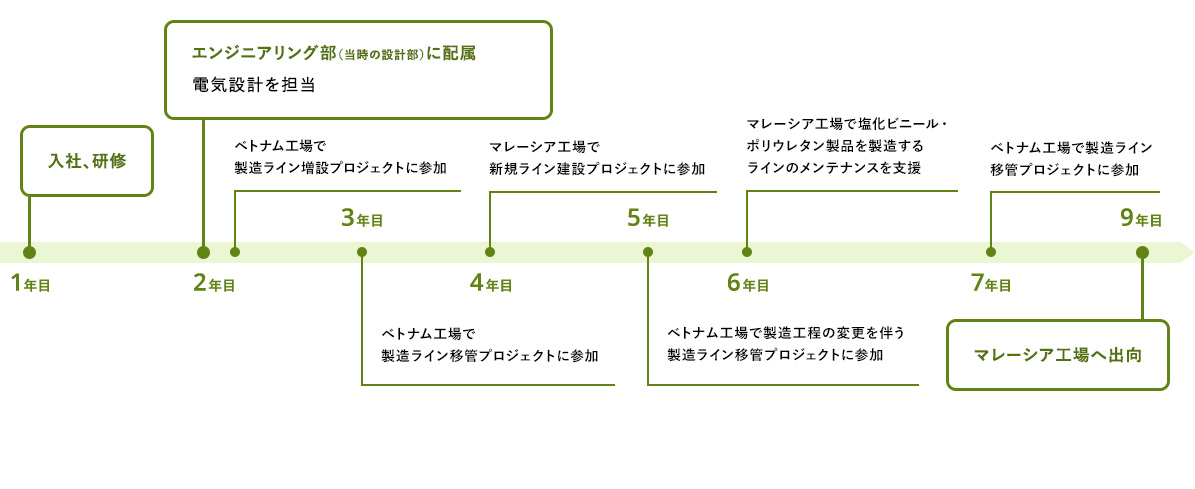

入社後、エンジニアリング部で生産設備の電気設計を担当して2年目の時。既存の生産ラインと同じものをベトナム工場で増設するプロジェクトを任された。まだ新人の僕にやれるだろうか。心配はあったが、同行した先輩の指導と電気担当の現地スタッフのフォローもあり、無事に生産ラインを立ち上げることができた。入社まもない時期の海外でのプロジェクトは、僕にとって貴重な経験になった。

その経験から2年後、マレーシア工場での生産ライン立ち上げに自ら手を挙げた。マレーシア人の現地スタッフとともに取り組むプロジェクトで、僕は設計者として彼らに業務を指示する立場になった。海外での生産ラインの立ち上げでは、主に日本で装置を作り、一連の動作確認後に海外へ出荷して現地で組み立てる。設計通りに動くはずの装置を運んでも、必ず何かしらのトラブルが発生する。プログラムのバグ、センサーの打ち間違い、単純な図面のミス…実際に動作してみて判明することが多い。

案の定、日々起こるトラブルの解決に僕はひとりで奔走していた。手持ちぶさたな現地スタッフを横目に「なぜみんな協力してくれないんだ」と、もどかしく思っていたある時、きちんと指示も出さずに、自分だけですべてを解決しようとしていたことに気づかされた。現地スタッフが余裕のない僕を見かねたのか、解決に向け自発的に動いたり、意見をくれたりするようになったのだ。先輩も誰にどんな仕事を任せればいいのかアドバイスをくれた。僕は彼らに何も説明していないばかりか、誰がどんな仕事をできるかも把握していなかった。それは指示を出す以前の問題だ。もっと彼らを信頼して任せればよかったのだ。自分の未熟さを痛感し、「こんな僕に協力してくれてありがとう」と心から思った。

使う人のことを考えたラインを、

設計できているか。

いくつものライン建設を経験して思うのは、ただ性能の良い設備を目指せばいいわけではない。手袋を作るのは機械だが、操作するのは人間だ。機械を使う人のことを、どれだけ考えて設計できるかということが大切だと思う。

機械は電気設計者が作成したプログラムの通りに動く。正しいプログラムで思い通りに動いたときは嬉しいが、間違ったプログラムでも着実に実行してしまう。だから万が一でも、緊急停止ボタンが動作しないなんてことがないよう細心の注意を払わなければならない。また、使う側の人間も、作業工程を簡略化するために安全センサーを無効にしたりと、意図しない動きをするので、想定した安全配慮が欠かせない。

しかし安全だけを追求していては、安全装置の操作や確認などの工程が増えてしまい、生産性が落ちてしまう。安全性と生産性を両立するためには、機械を使うオペレーターのことをどれだけ意識しているか、ということが問われる。想像力を駆使することも大事だが、僕は自分で体験してみたり、実際に現場で確かめることを心がけている。海外で機械を使うスタッフの動きを観察したり、生産ラインの構築後に装置の使い方でどんなところに困っているか、どういったトラブルが多いかをヒアリングしたり。

そして、実際に自分の目で見てきたことを、次の設計に活かすようにしている。日本で図面を描いて海外に送るだけでは、現場の声を活かした設計はできない。使う人のことをどれだけ知っているか。それは、さまざまな海外の現場で鍛えられた僕の強みであり、誇れるところだと思っている。

これからの自分を見据え、

めざすのはゼネラリスト。

ショーワグローブに入社して経験を積むうちに、仕事の幅を絞りたくないと思うようになった。僕は電気担当で入社したけれど、その担当範囲だけで仕事をしていては、見えてこないものがあると海外勤務の経験で気がついたからだ。

例えば、新しいラインを立ち上げる際は、新技術や改善点を反映して設計され、過去のラインから改良したものが建設される。しかしその反面、ラインの仕様がそれぞれ異なり、生産に携わる人は担当ラインが変わるたびに新しい手順を覚え直す必要がある。ラインの仕様を揃えることができれば、担当の変更があってもスムーズに業務に入ることができる。ライン管理の手順を何通りも覚えるよりずっといい。工場全体の生産性がもっと上がるはずだ。そこに、僕の探究心が刺激されたのだ。

いずれは、ひとつひとつのラインにとどまらず工場全体の効率をトータルで考えて設計できるエンジニアになりたい。そのためには充電設備やガス・水道など工場設備に関するあらゆる知識が必要になるだろう。だから今は電気にとどまらず、隣接する分野の業務にも積極的に挑戦している。いつかは設備全般を把握して、柔軟に対応できるゼネラリストをめざしたいと考えている。

ラインの計画から

完成まで、トータルに

関わるから感動がある。

エンジニアリング部ではハードとソフトの両面で、手袋を生産するための設備設計と構築、そして既存ラインの改善を行っています。

ライン建設のプロジェクトが決まると、まずは社内の機械設計担当者と打合せし、機械をどのように動かすかの仕様を決定します。次に電気回路図面などのハード設計と、動作プログラムなどのソフトの設計を行い、機械の頭脳にあたる制御盤の設計・製作を進めます。図面作成の時はもくもくとパソコンに向かって作業することが多いですが、装置が完成すれば、調整や改善をしながらテスト運転を行い、最終的には海外生産拠点での立ち上げにも携わります。ひとつのラインが実際に稼働するまでおよそ半年から1年ほど。自分のイメージしていたラインが実際に形になり、稼働するまでを見届けることができるのがこの仕事の醍醐味です。

社員インタビュー

詳しくはこちら

詳しくはこちら

エントリーする

エントリーする